Преимущества передвижных компрессоров Airman

Компания располагает парком надежного передвижного строительного оборудования и предлагает в аренду компрессоры импортного производства. Это техника высокого качества японских производителей — компрессоры Airman достойно оценены на нашем рынке компаниями, оказывающими услуги в области строительства.

Читать далее

Обзор рынка аренды компрессоров в Санкт-Петербурге

Рынок аренды компрессоров и другой строительной техники гораздо менее развит в России, чем в других странах мира. И дело не только в том, что зарождался он совсем недавно. Как это не банально звучит — причиной этому является то же безденежье. Поэтому все основные участники этого сегмента располагаются в основном в Москве и Санкт-Петербурге.

Читать далее

Компрессоры Atlas Copco

AIRMAN — марка японской компании Hokuetsu Industries, созданной в 1938 году и специализирующейся на выпуске высококачественного оборудования

Читать далее

Компрессоры AIRMAN – история успеха

AIRMAN — марка японской компании Hokuetsu Industries, созданной в 1938 году и специализирующейся на выпуске высококачественного оборудования

Читать далее

Компрессоры Airman – никогда не подведут!

Производитель Airman использует в мобильных компрессорах двигатели Nissan, Mitsubishi, Hino, Shibaura, Isuzu, гарантирующие максимальный ресурс привода, бесперебойную работу, минимальное обслуживание, удобный ремонт. Продукция компании составляет 15% на мировом рынке, компрессоры входят в десятку лучших строительных агрегатов.

Читать далее

Компрессор – зачем он нужен?

Компрессора предназначены для производства сжатого воздуха. Мы предлагаем аренду дизельных компрессорных установок различной производительности (от2.7м3/мин до 29м3/мин) и номинального давления (от 7 до 20 атм.). Наш парк состоит из марок Atlas Copco и Airman. Это лидеры компрессорной отрасли и мы рады предложить Вам технику от лучших производителей

Читать далее

Компания Atlas Copco – качество и технологии завоевывают мир

Компания Atlas Copco, известная на весь мир как одна из лучших машиностроительных компаний, обладает интересной и насыщенной историей, удивляющей взлетами и падениями.

Читать далее

Анализ рынка дизельных компрессоров

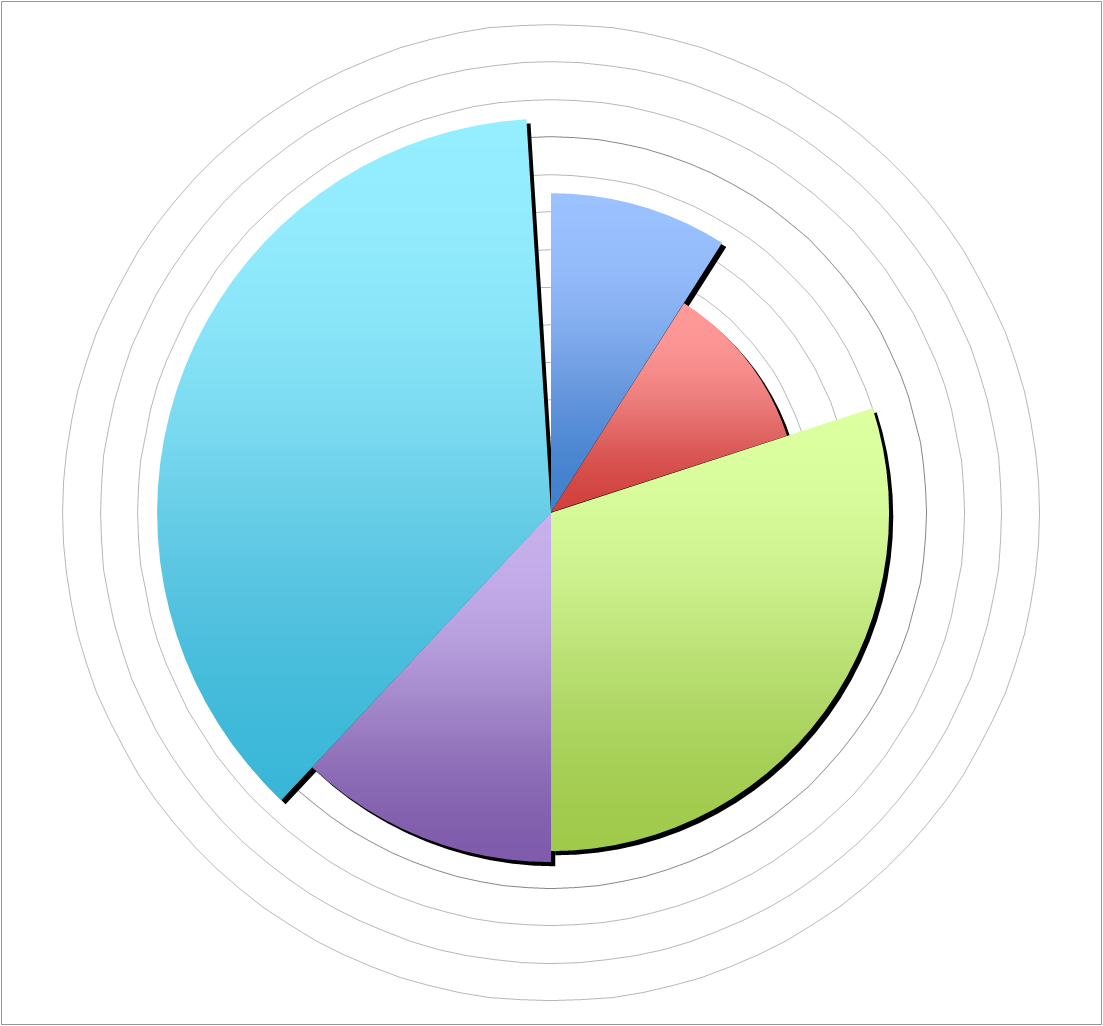

Российский рынок всегда вызывал повышенный интерес у мировых производителей компрессорного оборудования. Это не удивительно, ведь количество компрессоров, которые эксплуатируются на просторах нашей страны, приближается к полумиллиону и их число неуклонно растет. Отечественные отрасли используют в основном поршневые компрессоры, которые в последнее время заменяются более совершенными винтовыми.

Читать далее

Kaeser Kompressoren GmbH

Одна из самых известных в мире марок Kaeser Kompressoren GmbH была создана в 1919 году в немецком городе Кобург. Основателем марки был Карл Кезер, являющийся владельцем механических мастерских, которые решил зарегистрировать в качестве производства.

Читать далее

Компания Denyo: безоговорочный успех

С момента основания японской концерна Denyo прошло уже более шестидесяти лет. Компания Denyo, выпускающая высококачественное промышленное оборудование, сейчас занимает лидирующие позиции на рынке и производит агрегаты, заслужившие самые высокие оценки у потребителей. В перечне выпускаемой Denyo продукции присутствуют:

Читать далее